Informationsquelle und Textinhalt für diesen Beitrag: https://www.inventer.de

Bei der regenerativen Wärmerückgewinnung wird thermische Energie in einem festen oder flüssigen Körper kurzfristig „zwischengespeichert“ und über diese Oberfläche wieder an die kältere Zuluft abgegeben.

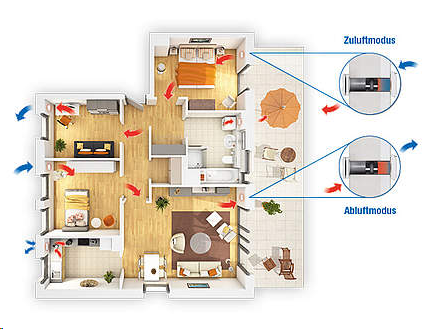

Die Speichermasse wird dabei abwechselnd von kalter und warmer Luft durchströmt. Der Zwischenspeicher, auch Regenerator genannt, kann dabei im Lüftungsgerät als Festkörper fixiert oder aber beweglich sein (Rotationswärmespeicher). Besonders in den dezentralen Lüftungsanlagen und in der Industrielüftung kommen diese Regeneratoren zur Wärmerückgewinnung zum Einsatz.

Wärmerückgewinnung bei der Lüftung durch Festkörper

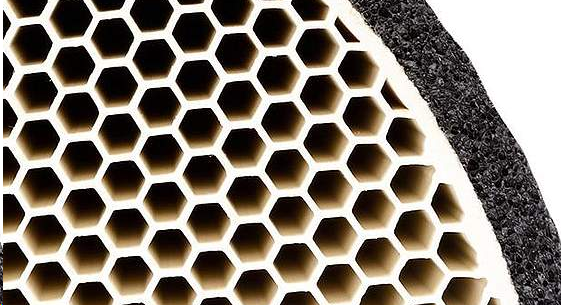

Gewöhnlich bestehen die Wärmespeicher in den dezentralen Lüftungsanlagen aus hochwertigen Keramikkörpern. In Intervallen von 70 – 90 Sekunden wechselt dabei ein Reversierventilator die Richtung und sorgt für die abwechselnde Laufrichtung des Luftstromes. Der Festkörper wird dabei im Abluftmodus von warmer Luft durchströmt, wodurch sich der Wärmespeicher im Inneren des Lüfters auflädt. Im darauffolgenden Zuluftintervall wird kalte Frischluft von außen eingesogen, nimmt die zwischengespeicherte Wärme auf und strömt dann vorgewärmt in den Raum hinein. Insbesondere der wabenförmige Aufbau eines aus Keramik gefertigten Wärmespeichers erreicht dabei eine hohe Effizienz bei der Wärmerückgewinnung. Die Übergabefläche wird durch den wabenförmigen Aufbau maximiert, wodurch noch mehr thermische Energie zwischengespeichert werden kann.

Die regenerative Wärmerückgewinnung durch Keramikwärmespeicher wird vor allem in der Wohnraumlüftung mit dezentralen Lüftungsgeräten eingesetzt. Das einfache Einbauprinzip der Geräte direkt in die Außenwände, welche auch einen nachträglichen Einbau im Zuge einer energetischen Sanierung ermöglicht, hat die dezentralen Lüfter in den letzten Jahren besonders populär auf dem Markt der Wohnraumlüftung gemacht. Mittlerweile hat sich diese Geräteart durchgesetzt und liegt mengenmäßig sogar noch vor den Zentralanlagen.

Die hohe Wärmekapazität von Keramik, ermöglicht eine Wärmerückgewinnung von 80% bis über 93%. Die schmutzabweisende Oberfläche eignet sich zudem für hygienische Anforderungen bei der Lüftung und ist leicht zu reinigen. Aus diesem Grund hat sich die Keramikvariante gegenüber der Aluminiumversion als Standard durchgesetzt.

Vorteile gegenüber rekuperativer Wärmerückgewinnung von Lüftungssystemen:

- Kein Frostschutz notwendig: problemloser Betrieb bis -20 Grad

- Sommerbetrieb: Wärmebarriere in umgekehrter Richtung

- Hygienisch und leicht zu reinigen

Fazit – Lüftung mit Wärmerückgewinnung

Es gibt viele technologische Methoden der Wärmerückgewinnung in Lüftungssystemen. Die rekuperative Wärmerückgewinnung findet vorrangig in Zentralanlagen statt, wobei hohe Luftvolumenströme räumlich getränt aneinander vorbeigeführt werden und eine Frostschutzstrategie vonnöten ist.

Die regenerative Wärmerückgewinnung bei der Lüftung mit Wärmespeichern erfolgt über Rotationswärmetauscher zur Belüftung von großen Industriegebäuden oder über Festkörper aus Keramik in den dezentralen Anlagen zur Wohnraumbelüftung.

Eine Wärmerückgewinnung von über 93% ist durch die wabenförmige Struktur des Querschnittes der Keramik technisch möglich. Der vergleichsweise geringe Einbauaufwand, die geringen Betriebskosten und die einfache Wartung und Reinigung machen die dezentralen Lüftungsgeräte mit Wärmerückgewinnung besonders praktikabel, sodass diese sowohl für den Neubau als auch für nachträgliche Sanierungsmaßnahmen attraktiv sind.

Informationsquelle und Textinhalt: https://www.inventer.de